在加工業(yè)中,,工件故障是一種非常常見的現象,。由于許多工件在某些領域屬于消耗品,,長期工作導致工件故障,,不能使用,,直接浪費資源,,再制造浪費時間,,隨著現代技術的不斷發(fā)展,,越來越多的維修技術出現,解決了資源浪費的問題,。那么,,如何選擇加工工具呢?選擇CBN刀具的維修效果如何,?

首先,,我們應該知道如何處理修復后的工件。由于修復后的工件硬度高,一些修復技術,,如堆焊技術修復后的工件表面不規(guī)則,,很容易造成刀具不耐磨或斷裂。針對這一問題,,我國開發(fā)了高硬度,、高耐磨性、高抗沖擊性的立方氮化硼工具BN-S20材料,,使加工修復后的工件非常簡單,。

1,、如何修復失效后的工件,。

故障后的工件尺寸要么小于圖紙要求,要么工件表面精度有問題,。對于上述問題,,故障后的工件經常采用堆焊技術、噴焊技術,、激光熔敷技術或熱噴焊技術進行修復,。

隨著機械制造業(yè)的不斷發(fā)展,越來越多的工件需要高硬度,、高耐磨性和較強的抗沖擊性,。因此,修復后的工件硬度一般在HRC45以上,,難以加工,。此外,如果堆焊技術修復后的工件表面不規(guī)則,,可能存在硬點和不均勻性,。對于刀具,不僅要有較高的硬度,,還要有良好的耐磨性和抗沖擊性,,以確保修復后的工件加工完成。

二,、如何選擇刀具材料加工修復后的工件,。

修復后的工件硬度難以加工,如堆焊技術修復的工件表面不均勻,,硬度不均勻,經常存在硬點,、氣孔等問題,。熱噴涂技術修復后的工件表面相對平整,但硬度較高,,難以加工,。

目前,,加工修復工件的刀具材料包括硬質合金刀具、陶瓷刀具和立方氮化硼刀具,。

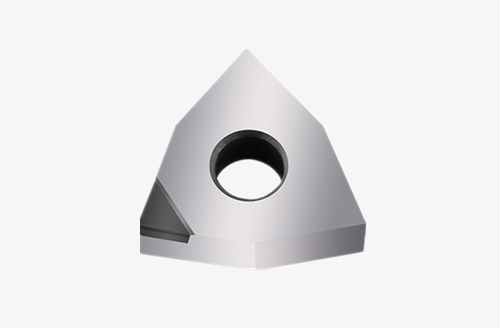

硬質合金刀具在加工過程中往往不耐磨,。頻繁更換刀具導致效率低,加工成本增加,。如果工件硬度低于HRC40,,可選擇YG8進行車削加工,線速低于30m/min,;刀的深度不應太低或太高,。一般來說,最好選擇1mm左右,。陶瓷刀具加工修復后的工件易碎,,不建議使用;與上述兩種刀具相比,,立方氮化硼刀具的硬度高于硬質合金刀具和陶瓷刀具,,但脆性大是不爭的事實,只能用于精加工過程,。針對上述情況,,我國開發(fā)了非金屬粘合劑立方氮化硼刀具BN-S20材料,解決了修復后工件難加工的問題,,廣泛應用于車削加工中,。

下面簡單介紹一下我國立方氮化硼刀BN-S20材料的優(yōu)點和案例。

3,、我國立方氮化硼工具BN-S20材料的優(yōu)點,。

(1)硬度高,耐磨性高,,刀具壽命長,,是硬質合金刀具的幾十倍;(2)抗沖擊性強,,可大量切割,,斷斷續(xù)續(xù)切割修復后的工件不會塌陷;(3)可高效加工修復后的工件,,提高加工效率,,降低加工成本;(4)干切,,減少環(huán)境污染,;(5)斷續(xù)切割可用于食用深度超過2mm的工件,可用于正面和背面(方形刀片可轉位8次)

我國立方氮化硼刀BN-S20對機床主軸轉速沒有要求。BN-S20刀不需要很高的切割速度,,可取45-130m/min,;加工高硬度堆焊層和補焊工件時,不需要對不規(guī)則工件表面進行修正和拋光,,坑洼表面可直接間歇切割,。車削補焊后鑄鐵件不需要冷卻液。

隨著現代科學技術的快速發(fā)展,,越來越多的高質量工件選擇修復技術來恢復工件的尺寸或精度,,只要工具行業(yè)不斷跟上時代的步伐,開發(fā)相應的高質量,、高效的工具材料或工具材料,,就能適應時代的發(fā)展,促進機械制造業(yè)的發(fā)展,。以上是關于CBN工具修復工件的相關內容,。總之,,選擇合適的工具往往會事半功倍,。我希望以上內容能對讀者有所幫助。