機(jī)加工工業(yè)中,,切削刀具的使用非常重要,。超硬材料加工是目前許多加工企業(yè)都要面對(duì)的問題,,如何選用超硬質(zhì)刀具具有重要意義,。那銑削加工高錳鋼時(shí)選用CBN刀具效果如何,?

高錳鋼在沖擊載荷下,,其表面硬化層厚度可達(dá)10~20mm,。在較小的沖擊載荷下,,表面硬度可達(dá)HB300~HB400,沖擊載荷較大時(shí),,表層硬度可達(dá)HB500~HB800,。常見中國高錳鋼的材料和應(yīng)用范圍為:ZGMn13-1(C1.10%~1.50%)用于低激振件,ZGMn13-2(C1.00%~1.40%)用于一般零件,ZGMn13-3(C0.90%~1.30%)用于復(fù)雜件,,高沖擊零件使用ZGMn13-4(C0.90%~1.20%),。上述4種材料鋼中錳含量均在11.0%~14.0%之間。

汽車加工/銑削高錳鋼刀具的選用要點(diǎn),。

高錳鋼加工特點(diǎn):加工硬化嚴(yán)重,切削力大,,切削溫度高,,不易斷屑。

車銑/切削高錳鋼需根據(jù)加工實(shí)際情況綜合考慮,,主要有硬質(zhì)合金刀具,、陶瓷刀具、涂層刀具,、CBN刀具,。

選擇標(biāo)準(zhǔn):

1如單工時(shí)少于五分鐘,可以選擇硬質(zhì)合金刀具,,大的切深可以考慮YG系列,,小切可以考慮使用YW系列。

2,、若工件加工時(shí)間長,,表面質(zhì)量差,則粗加工選用CBN刀具BN-S20材料,,可以考慮陶瓷刀具或涂層硬質(zhì)合金刀具,。

二、BN-S20材料車加工/銑削高錳鋼的效果優(yōu)勢(shì),。

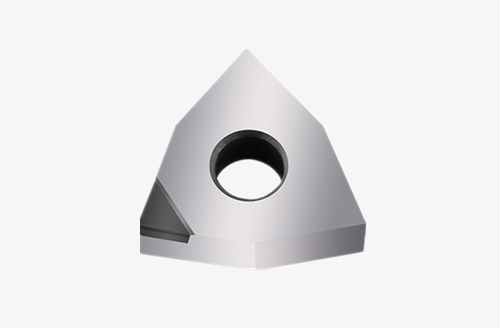

S20刀具材料在車加工/銑削高錳鋼時(shí),,表現(xiàn)出極強(qiáng)的抗沖擊韌性,可粗車/粗銑大余量,,遇夾砂,,鑄型缺陷,如冒口,、表面不規(guī)則,,則刀具不會(huì)崩刀,因?yàn)锽N-S20使用的是非金屬粘合劑,,所以不會(huì)崩刀,。其導(dǎo)熱性能及硬度均高于普通CBN刀片,刀具壽命長,。

BN-S20是一種材料,,屬于整體聚晶CBN刀片,,刀片深度超過7mm,比陶瓷刀片和普通CBN刀片更耐沖擊,。尤其對(duì)于鑄件表面加工狀況較差,,可采用粗車/粗銑高錳鋼,不必將高錳鋼坯料經(jīng)過磨光,、平整后再加工,。

2、BN-S20材料CBN刀刃性能及刀刃都是針對(duì)高錳鋼鑄件的加工特性研制的,,針對(duì)性強(qiáng),;特別適用于車削高錳鋼的磨臼壁,破碎錐,,齒板,,牙板,顎板等,。

汽車/銑削高錳鋼時(shí)刀具的合理切削參數(shù),。

高錳鋼加工時(shí),在切削層和表面以下一定深度范圍內(nèi),,都會(huì)發(fā)生嚴(yán)重的硬化現(xiàn)象,。為避免前一步走刀加工時(shí)產(chǎn)生的毛坯表面硬化層,,應(yīng)選擇較大的切削深度和進(jìn)給量,。粗心大意的時(shí)候,αp=3~6mm,f=0.3~0.8mm/r,;粗車時(shí),,αp=6~10mm為宜;半精車時(shí)αp=1~3mm;f=0.2~0.4mm,;精車時(shí)ap=1mm,。

用CBN銑刀銑削高錳鋼,切削速度60~250m/min,,可采用龍門銑床,、龍門刨銑床、龍門刨銑床,、加工中心高錳鋼高速銑削,、高錳鋼加工效率高。

四,、CBN工具BN-S20材料車加工/銑削高錳鋼鑄件參數(shù),。

1、以立車粗車礦山高錳鋼磨磨零件高錳鋼臼壁為例,,使用立方氮化硼整體聚晶刀具(CBN刀具)BN-S20材料,,食用刀刃深度=2-3.5毫米(基于實(shí)際加工余量)BN-S20材料刀具最大吃刀深度可超過10mm),;走刀量Fr=0.25-0.8mm/r;線速v=85m/min,。刀刃耐用:3小時(shí)/刀刃,!刀架可旋轉(zhuǎn)8-12次使用,一刀可分三班,。顯然,,BN-S20材料刀具的使用成本與其它刀具材料相比具有很大的優(yōu)越性。

2,、CBN刀具BN-S20材料在精車高錳鋼時(shí),,吃刀深度為0.5-1mm;走刀量Fr=0.15mm/r,;線速度v=135m/min,。

3、BN-S20材料銑削高錳鋼齒板事例,,在斷續(xù)切削面銑削時(shí),,切削用量ap=2.5mm;Fr=0.25-0.4mm/r,線速度Vc=90m/min,。

上述是有關(guān)超硬材料加工,、銑削加工高錳鋼CBN刀具選用的有關(guān)內(nèi)容,刀具的選擇除材料外,,其切削性能和參照是重要考慮標(biāo)準(zhǔn),。但愿上面能對(duì)讀者有所幫助。