正確使用PCD刀具是獲得令人滿意加工效果的前提條件。盡管導(dǎo)致工具失效的具體原因各有不同,,但通常都是由使用對象或使用方法不當引起的。使用者購買PCD刀具時,,應(yīng)準確掌握刀具的使用范圍,。金剛石銑刀是一種有效的深孔切削刀具,那么金剛石(PCD)銑刀加工深孔切屑原理是什么,?

普通鑄造多路閥在普通加工中,,閥孔的加工非常困難。要達到如此高的精度和粗糙度,,其孔尺度精度和粗糙度要求較高(圓柱度為0.002,Ra=0.2),,用一般的機械加工方法很難達到這種要求。氣門孔的精加工一般選擇手工研磨,,這種方法雖然保證了孔的幾許形狀精度,,但孔徑尺度精度低,分散度大,,要專配磨閥桿,,這種加工方法雖能保證孔的幾許形狀精度,但其加工精度較高,,且產(chǎn)品質(zhì)量難以控制,,工人勞動強度大,生產(chǎn)功率低,。本發(fā)明是一種新型的深孔超精加工刀具,其加工孔圓柱度可以達到0.001,,粗糙度可達Ra=0.1-0.2,,其尺寸精度可控制在0.015以內(nèi),,具有很高的互換性。PCD銑刀在下面主要以φ32×256閥孔超精加工談PCD銑刀的描繪與應(yīng)用,。

一是PCD銑刀切割原理。

PCD銑刀的切削機理與珩磨,、研磨相似,,兩者均為磨料微刃切削,但PCD刀具的切削機理與珩磨,、研磨有明顯的差別,。

PCD銑刀鉸孔與珩磨珩孔的主要區(qū)別在于:調(diào)整PCD銑刀后,在鉸孔過程中鉸刀直徑固定不變,,而不受加工孔原有形狀和誤差的影響,,一起來調(diào)整PCD銑刀的刀徑。但珩磨加工時,,珩磨油石在工件孔內(nèi)起浮,,在彈性作用下使若干個珩磨條緊密粘附在孔壁上,因而珩磨前內(nèi)孔的幾許精度對珩磨后內(nèi)孔的幾許精度影響較大,。

PCD銑刀鉸孔和內(nèi)研磨的區(qū)別在于:PCD銑刀表面上固定的金剛石顆粒在金剛石鉸削過程中進行有規(guī)律的軸向和圓周運動,,鉆石微粒刃口具有去除金屬的作用;在研磨時,,磨料懸浮在部件和研具之間,,有些磨料嵌在研具的表面,利用磨削工具和工件之間的相對運動,,將磨削金屬在金屬表面,。顯然,安裝在鉸刀體內(nèi)表面的金剛石粒子比在研磨時滾動的磨具有更強的切削性能,。金剛石鉸削工效遠遠高于研磨,。

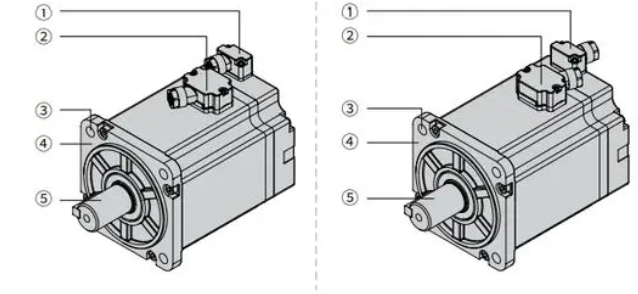

PCD銑刀的結(jié)構(gòu)設(shè)計。

PCD銑刀的結(jié)構(gòu)分為固定式和可調(diào)式兩類,。固定PCD銑刀布置簡潔,,前導(dǎo)引、鉸刀體,、后導(dǎo)軌為一整組,,制作簡單,但鉸刀直徑是固定的,,一旦磨損,,就無法從頭調(diào)整應(yīng)用。所以僅適合小批量的生產(chǎn),,否則會因為金剛石價格昂貴,,形成產(chǎn)品的成本很高,。本實用新型采用可調(diào)節(jié)PCD銑刀固定方式,采用一根共享刀桿將前導(dǎo)套,、鉸刀體,、后導(dǎo)套連為一體,選用螺紋固定,,重復(fù)性使用率高,。鉸刀體內(nèi)有開口的螺旋槽,內(nèi)孔和套管選擇錐面合作,,軸瓦和刀桿選擇小間隙配合,。磨耗后的磨耗尺度可以被軸錐上微小的運動,從而抵消了磨耗的大小,。

上述內(nèi)容與金剛石銑刀加工有關(guān),。PCD刀具的成功應(yīng)用不僅依賴于合理選擇刀具幾何參數(shù)和切削參數(shù),而且還依賴于刀具供應(yīng)商在使用過程中遇到的問題提供解決方案,。但愿上面能對讀者有所幫助,。