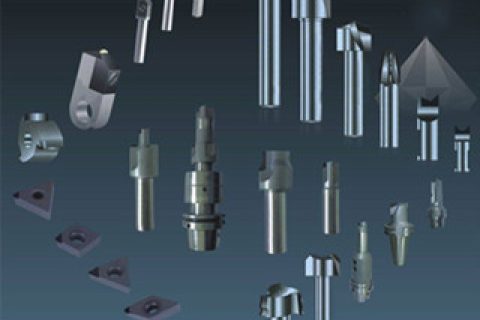

金剛石刀具是金剛石材質(zhì)刀具是統(tǒng)稱,具有極高的硬度及耐磨度,,應(yīng)用廣泛。因此金剛石刀具有很多不同的類型,,性能差異顯著,,最關(guān)鍵的一點(diǎn)就是金剛石表面的涂層,涂層可以保證在切割或者在工作的時(shí)候免受一些堅(jiān)硬物體對(duì)金剛石的破壞和磨損,,涂層一旦被破壞直接會(huì)影響到金剛石刀具的使用壽命,,界面化學(xué)特性被確定為是影響金剛石涂層粘附性能的重要因素。

不同類型的金剛石刀具結(jié)構(gòu),、制作方法和應(yīng)用領(lǐng)域有較大區(qū)別,通過選擇兼容性好的硬質(zhì)合金化學(xué)特性,、采用適當(dāng)?shù)念A(yù)處理技術(shù)和合理的沉積反應(yīng)條件,,就有可能減輕或消除金剛石涂層的剝落,穩(wěn)定地實(shí)現(xiàn)平穩(wěn)的磨損模式,。在顯微鏡下觀察正常磨損的金剛石涂層刀具,,可以發(fā)現(xiàn),金剛石被穩(wěn)定磨損直至硬質(zhì)合金基體,,而沒有發(fā)生崩刃或剝落,。

由于金剛石與一般金屬及其合金之間具有很高的界面能,,與金屬及其合金的浸潤性很差,高溫時(shí)容易石墨化,,致使金剛石焊接性很差,。各種材質(zhì)的焊接方法也是不同的,因?yàn)椴馁|(zhì)分軟硬的嘛,,耗的時(shí)間長短自然是不同的,。

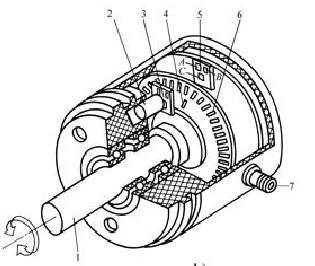

金剛石刀具焊接是一種連接金屬或熱塑性塑料的制造或雕塑過程。焊接過程中,,工件和焊料熔化形成熔融區(qū)域,熔池冷卻凝固后便形成材料之間的連接,。焊接是通過加熱,、加壓,或兩者并用,,使兩工件產(chǎn)生原子間結(jié)合的加工工藝和聯(lián)接方式,。焊接應(yīng)用廣泛,既可用于金屬,,也可用于非金屬,。

金剛石與金屬連接的主要困難在于:一是焊接溫度受到金剛石石墨化轉(zhuǎn)變溫度的限制,難以實(shí)現(xiàn)真正意義上的化學(xué)冶金結(jié)合,,焊接接頭強(qiáng)度很低;二是大多數(shù)低碳鋼基體材料或者胎體材料對(duì)金剛石難以浸潤或者不能浸潤,,焊接后基體對(duì)金剛石的把握能力非常差,造成制品在使用過程中金剛石脫離,,不能充分發(fā)揮金剛石的優(yōu)良性能;三是金剛石的線膨脹系數(shù)低于大多數(shù)金屬材料或者合金,,焊接時(shí)容易出現(xiàn)裂紋。

因此,,傳統(tǒng)的金剛石工具的制造一般都是采用化學(xué)鍍或者低溫釬焊的方法,,沒有實(shí)現(xiàn)金剛石與基體的冶金結(jié)合,焊接強(qiáng)度較低,,使用性能差,,對(duì)金剛石的利用程度也非常低。只有綜合解決好以上這三方面的焊接難點(diǎn),,才能真正發(fā)揮金剛石的高性能,。

但是由于金剛石在高溫下極容易石墨化,故在焊接時(shí)采用在低碳鋼基體上噴焊一層低熔點(diǎn)的胎體材料,,其性能要求為:

(1)能與金剛石金屬化表面合金形成低熔點(diǎn)的共晶體,,以降低金剛石的焊接溫度,避免石墨化;

(2)能與低碳鋼基體有良好的焊接性;

(3)有較高的硬度,,能有效地支撐金剛石;

(4)與金剛石金屬化后的過渡層TiC層及低碳鋼基體的膨脹系數(shù)差異較小,,以減少焊接應(yīng)力,,避免焊接裂紋。

為達(dá)到上述四個(gè)方面的要求,,胎體合金可以以鎳,、鈷為主要成分,再加入適量的鈦,、微量的稀土及少量的硼,、硅等,稀土,、硼,、硅等在降低合金熔點(diǎn)的同時(shí)能提高合金流動(dòng)性與浸潤性。

以上是關(guān)于金剛石刀具怎么焊接的相關(guān)內(nèi)容,,需要注意的是為了減少基體在正常焊接過程中的變形,,提高基體的使用壽命,請(qǐng)采用隔齒焊接或?qū)呛附庸に?。希望以上?nèi)容對(duì)讀者有幫助,。