隨著車輛密封要求越來越高,,對(duì)密封膠條的要求也越來越高,。新工藝,、新材料不斷涌現(xiàn),,因此加工技術(shù)也將越來越復(fù)雜。例如近年來,,隨著熱塑性彈性體技術(shù)的不斷發(fā)展和成熟,,新型的熱塑性彈性體如TPO和TPV等材料在汽車密封條中應(yīng)用也越來越普遍。這些材料既具有彈性體的優(yōu)良性能,,又具有塑料的優(yōu)良特性,,既方便加工,又可回收重復(fù)利用,,這些材料正在逐步取代EPDM制品,。常見的車門密封條由共擠出的實(shí)芯載體與海綿膠管密封條組成,海綿部分受到車體門框的壓縮后提供密封功能,。但當(dāng)車速很高時(shí),,外部空氣壓力可能會(huì)超過海綿體提供的最大密封力,從而引起密封失效,。

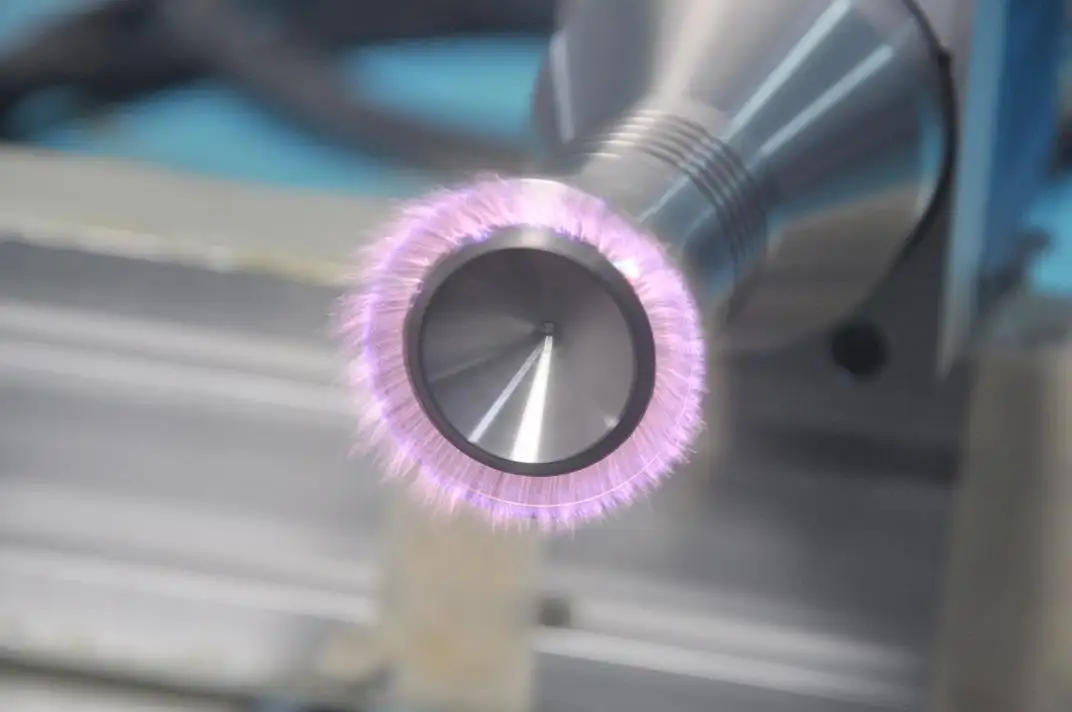

為了解決這一問題,,有的公司設(shè)計(jì)了一種新型密封型材,將磁性橡膠引入海綿體中,,即在海綿體上有一層磁性涂層或加入磁性嵌條,,與車身金屬框架直接發(fā)生磁吸作用,從而增加海綿體的密封功能,。由于這些汽車密封橡膠條材料的表面張力非常的低,,在采用絨布、植絨,、PU涂層,、有機(jī)硅涂層工藝時(shí),這些涂層工藝的材料難于附著,以往通常采用人工分段打磨的工藝,,以增加膠條表面粗糙度,,并涂上底膠,打磨工藝流程費(fèi)時(shí)費(fèi)力,、產(chǎn)能低,、不能配合擠出設(shè)備在線處理,、容易造成二次污染,、成本高,產(chǎn)品合格率低等諸多弊端,。即便如此,,隨著對(duì)產(chǎn)品要求的不斷提高,打磨工藝已經(jīng)不能達(dá)到汽車制造的部標(biāo)和歐標(biāo),。所以,,汽車制造過程中,其內(nèi)外飾件(如儀表盤,、保險(xiǎn)杠等)被噴涂,、植絨或粘接前,用等離子清洗機(jī)對(duì)表面進(jìn)行預(yù)處理,,等離子清洗機(jī)清除制造殘留物或者有機(jī)硅殘留物,,增強(qiáng)表面能,從而確保部件在噴涂,、植絨或粘結(jié)后的長(zhǎng)期穩(wěn)定性和可靠性,。

等離子清洗機(jī)處理不僅可以提高粘接品質(zhì),而且等離子清洗機(jī)還提供了新的,,利用低成本材料的工藝可能性,。經(jīng)過等離子清洗機(jī)處理,材料表面獲得新的特性,,使普通材料能夠獲得原本特殊材料才有的表面加工性能,。另外等離子清洗機(jī)的清洗作用使溶劑清洗不再需要,既環(huán)保又節(jié)省了大量的清洗干燥時(shí)間,。