主軸編碼器螺紋加工時有哪些常見的故障,?主軸編碼器簡單介紹,!

一,、不執(zhí)行螺紋加工的故障及處理

系統(tǒng)工作原理:數(shù)控車床螺紋加工的工作原理是主軸旋轉(zhuǎn)與Z軸進給之間的插補,。當執(zhí)行螺紋加工指令時,,系統(tǒng)得到主軸位置檢測裝置發(fā)出的一轉(zhuǎn)信號后開始進行螺紋加工,,根據(jù)主軸的位置反饋脈沖進行Z軸的插補控制,即主軸轉(zhuǎn)一周,,Z軸進給一個螺距或一個導(dǎo)程,。

產(chǎn)生故障的原因:

(1)主軸編碼器與系統(tǒng)之間的連接不良,。

(2)主軸編碼器的位置信號PA,、*PA、PB,、*PB不良或連接電纜斷開,。

(3)主軸編碼器的一轉(zhuǎn)信號PZ、*Z不良或連接電纜斷開,。

(4)系統(tǒng)或主軸放大器故障,。

故障處理:

對于故障產(chǎn)生原因(1),可通過檢查連接電纜接口及電纜的校線查到故障并修復(fù),。

對于故障產(chǎn)生原因(2),,可通過系統(tǒng)顯示裝置上是否有主軸速度顯示來判別,如查無主軸速度顯示則為該類故障,。

對于故障產(chǎn)生原因(3),,可通過加工指令G99(每轉(zhuǎn)進給加工)和G98(每分進給加工)切換來判別,如果G98進給切削正常而G99進給不執(zhí)行,,則為該類故障,。如果以上故障都排除,則為系統(tǒng)本身故障,,即系統(tǒng)存儲板或主板故障,。

二、螺紋加工出現(xiàn)螺距不穩(wěn)故障及處理

系統(tǒng)工作原理:數(shù)控車床螺紋加工時,,主軸旋轉(zhuǎn)與Z軸進給時進行插補控制,,即主軸轉(zhuǎn)一周,Z軸進給一個螺距或一個導(dǎo)程,。

產(chǎn)生故障原因如下,。

(1)如果產(chǎn)生螺距誤差是隨機的:產(chǎn)生故障的可能原因是主軸編碼器連接不良、主軸編碼器內(nèi)部太臟,、Z軸位置編碼器不良,、Z軸電動機與Z軸連接松動。

(2)如果產(chǎn)生螺距誤差是固定的:可能原因是主軸編碼器與主軸連接的傳動比設(shè)定錯誤或系統(tǒng)軟件不良,。

三,、加工時出現(xiàn)“亂扣”的故障及處理

系統(tǒng)工作原理:一般的螺紋加工要經(jīng)過幾次切削才能完成,每次重復(fù)切削時,,開始進刀的位置必須相同,。為了保證重復(fù)切削不亂扣,數(shù)控系統(tǒng)在接收主軸編碼器中的一轉(zhuǎn)信號后才開始螺紋切削的計算,。

產(chǎn)生故障原因及處理:當系統(tǒng)得到的一轉(zhuǎn)信號不穩(wěn)時,,就會出現(xiàn)“亂扣”現(xiàn)象,。產(chǎn)生故障的原因是主軸編碼器的連接不良、主軸編碼器的一轉(zhuǎn)信號或信號電纜不良,、主軸編碼器內(nèi)部有臟東西或編碼器本身不良,。如果以上故障排除后系統(tǒng)還亂扣,則需要檢查系統(tǒng)或主軸放大器,。

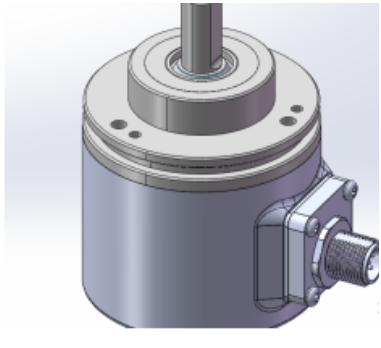

快速了解主軸編碼器

主軸編碼器應(yīng)用于在數(shù)控車床車螺紋時,,是利用其同步脈沖作為車刀進刀點和退刀點的控制信號,從而保證車削螺紋不會亂扣,。它主要用于測量主軸的旋轉(zhuǎn)速度,,安裝在主軸上來對元件進行檢測。

主軸編碼器的作用

主軸編碼器采用與主軸同步的光電脈沖發(fā)生器,,通過中間軸上的齒輪1:1地同步傳動,。數(shù)控車床主軸的轉(zhuǎn)動與進給運動之間,沒有機械方面的直接,,為了加工螺紋,,就要求給定進給伺服電動機的脈沖數(shù)與主軸的轉(zhuǎn)速應(yīng)有相對應(yīng)的關(guān)系,主軸脈沖發(fā)生器起到了對主軸轉(zhuǎn)動與進給運動的作用,。

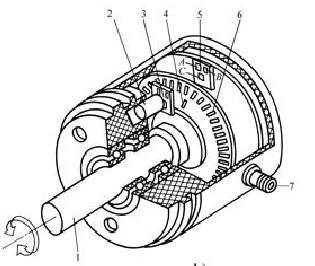

主軸編碼器工作原理

一般伺服電機都有作為位置測量的內(nèi)置編碼器,,用于監(jiān)測電機轉(zhuǎn)速,,拆開內(nèi)部為電子發(fā)射管,。光束穿過位置尺中間小孔放回接收管,通過這樣來確定位置,。

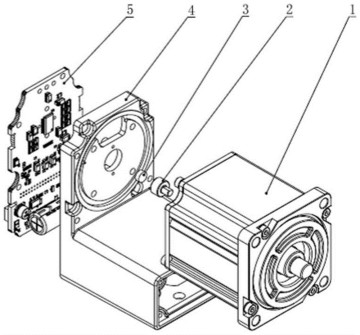

主軸編碼器的安裝

因為原車床沒有安裝主軸編碼器,,為尋找安裝主軸編碼器的位置,對該車床主軸結(jié)構(gòu)分析發(fā)現(xiàn),,只有主軸后端才能安裝編碼器,。由此有兩種安裝方法:一種是將大齒輪固定在皮帶輪上,小齒輪與編碼器固定在一起,,安裝在支座上,。另一種方法是將編碼器通過聯(lián)軸器直接與主軸后端相聯(lián)接,編碼器支架安裝在主軸后端防護蓋上,。

而第二種方法相對來說比較好,。為保證編碼器的安裝可靠性、穩(wěn)定性和安裝精度,,在主軸后端防護蓋3與主軸之間用螺栓聯(lián)接固定在一起,,并采用兩個定位銷保證重復(fù)安裝的進度。