鉆石作為一種超硬刀具材料已經(jīng)在切削加工中得到廣泛應(yīng)用,天然金剛石的價格昂貴制約了其發(fā)展。聚晶金剛石(PCD)切割器是采用高壓合成技術(shù)合成的,它主要用于加工有色金屬等非鐵合金,能磨削非常鋒利的刀刃,,獲得更好的加工表面,同時也是加工新型非金屬材料的首選材料,,可切割高硬度的硬質(zhì)合金和工業(yè)陶瓷,。所以PCD刀片在實(shí)際的加工過程中怎樣選擇型號?

PCD刀片的成功應(yīng)用不僅依賴于合理地選擇刀具幾何參數(shù)和切削參數(shù)(例如PCD車刀常用的進(jìn)給率范圍是0.03mm/r(精車)~0.3mm/r,,在使用刀片時遇到的問題時,,工具供貨商也需要提供解決辦法。因此,,本文簡單介紹了PCD刀片的選擇經(jīng)驗(yàn),。

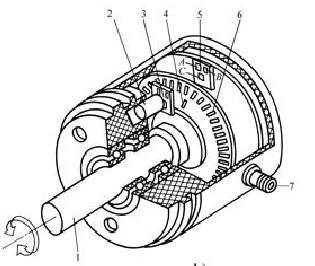

定義PCD刀片(PCD)是指將金剛石微粉(粒度為微米級)與少量金屬粉末(例如Co等)混合后,,在1400℃高溫下燒結(jié)而成的聚晶,。PCD復(fù)合薄板是一種超硬復(fù)合材料,它是用0.5~0.7mm厚的厚度,,并在高溫高壓下與硬質(zhì)合金基體緊密結(jié)合而成,。PCD復(fù)合片既具有PCD高硬度、高耐磨性,,又具有高強(qiáng)度與韌性的特點(diǎn),,經(jīng)PCD切削、焊接,、刃磨等加工而成,。

PCD刀片加工材料適用于加工Al,Mg,Cu等有色金屬材料,以及其他合金及非金屬材料,。(1)有色金屬材料及合金:如鋁合金,、鎂鋁合金,、硅鋁合金、銅合金,、紫銅,、黃銅、碳化鎢硬質(zhì)合金,、陶器及其他材料,,如汽車活塞、汽車輪轂,、輥環(huán)等零件,,加工這類材料以PCD刀片、高速切削為主,,通過CDW010材料加工鋁合金輪轂,,可以獲得更好的光潔度,從而節(jié)省了總的生產(chǎn)成本,,改善表面加工質(zhì)量,。(2)非金屬材料:例如復(fù)合材料、碳纖維,、玻璃纖維,、石墨、木材,、石材,、聚氨酯橡膠、玻璃,、增強(qiáng)塑料等。例如航空機(jī)翼,、碳纖汽車零件,、石墨電極模具、纖維板,、花崗巖,、玻纖板等。以PCD刀片為主的加工這類材料,,提高了加工壽命,,獲得了更高的加工質(zhì)量,采用CDW010材料加工玻纖管,,可實(shí)現(xiàn)高速車削,,提高加工效率。

PCD刀片形式:PCD刀片按形式分為標(biāo)準(zhǔn)PCD刀片,,PCD銑刀,,PCD銑刀,,PCD刀片,非標(biāo)準(zhǔn)PCD刀片,。PCD刀片有前角,、后角、平角,、有折屑槽等,。

PCD刀片牌號的選擇:數(shù)控加工刀片材料必須根據(jù)被加工的工件和加工特性選擇,以鋁合金為例,。建議使用PCD牌CDW010細(xì)粒(或中等顆粒)來處理無硅和低硅鋁合金材料,,利用PCD牌號CDW025粗粒度和混合顆粒牌號CDW302加工高硅鋁合金材料。若銑削加工過的工件表面光潔度達(dá)不到要求,,則用晶粒度較小的修光刃對工件表面進(jìn)行修光處理,,以獲得滿意的表面光潔度。

PCD刀片切削參數(shù)建議(1)PCD刀片能以極高的主軸轉(zhuǎn)速完成切削,,并能實(shí)現(xiàn)高速切削,。對于加工質(zhì)量的改變,盡管高速切削可以提高加工效率,,但是在高徽革脂環(huán)速切削狀態(tài)下,,機(jī)床加工溫度和切削力的提高,會導(dǎo)致刀尖損壞,,機(jī)床產(chǎn)生振動,。PCD刀具在加工不同的工件材料時,適當(dāng)?shù)那邢魉俣仁遣灰粯拥模?2)PCD刀片進(jìn)給太多,,當(dāng)進(jìn)給量太少時,,工件上的剩余幾何面積就會增加,從而導(dǎo)致表面粗糙度增大,;(3)PCD刀片通常用于精加工,,切削深度的PCD刀具使用時,切削深度可增加切削力,,提高切削熱,;會加重刀具磨損,影響刀具壽命,。當(dāng)PCD刀片粒度不同,,加工條件不同的工件材料時,PCD刀片的切削性能也不一樣,,因此,,PCD刀片的實(shí)際加工參數(shù)應(yīng)根據(jù)加工條件而定。

上面介紹了PCD刀片的相關(guān)內(nèi)容,總體來說,,PCD刀具屬于超硬型刀具,,具有良好的耐磨性和熱導(dǎo)性,且摩擦系數(shù)很低,,通常有色金屬及其合金,、非金屬以及復(fù)合材料的切削加工,選擇時一定要確定好型號,。但愿上面能對讀者有所幫助,。