機加工工業(yè)中,不同材料所需加工刀具不同,,而且隨著工業(yè)的發(fā)展,加工材料越來越難加工,,因此選擇加工刀具顯得尤為重要,。比如加工硅鋁-鋁PCD刀具都很合適,,當然不同的PCD鋁合金材料選用的PCD刀具也不一樣,,那么加工高硅鋁合金PCD刀具應該怎樣選擇幾何參數(shù),?

PCD加工刀具。

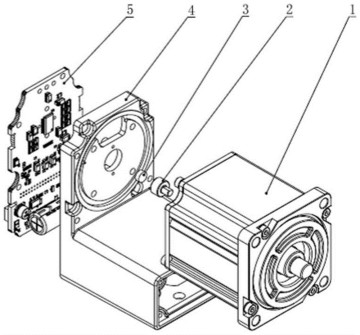

PCD是指將少量金屬粉末(如Co等)與金剛石微粉(粒度為微米級)混合,,在1400℃高溫高壓下燒結(jié)而成的聚晶,。目前市面上主要以PCD為原料,,是用0.5~0.7mm厚的聚晶金剛石層,,在高溫、高壓下,,使其與硬質(zhì)合金基體緊密結(jié)合而形成一種超硬復合材料,。PCD具有高硬度、高耐磨性,,又兼有硬質(zhì)合金的優(yōu)異的強度和耐久性,,所以PCD刀具是目前使用最為廣泛的金剛石刀具,在轎車,、航空航天等行業(yè)中有著廣泛的應用,。

隨之而來的是發(fā)動機活塞材料由低硅鋁合金改為高硅鋁合金,,含硅量的增加使材料的加工功用降低,,使過去使用的硬質(zhì)合金刀具變得很困難。PCD刀具比較適合加工硅鋁合金,,特別適合加工含硅量高的鋁合金零件,。PCD刀具是加工鋁合金,特別是高硅鋁合金最常用的刀具材料,,也是這類刀具材料應用最廣的加工領域,。與其它鋁合金相比,高硅鋁合金具有更好的硬度和耐磨性,,同時,,刀具被切削時取代軟質(zhì)鋁基和硬硅粒,,使用一般硬質(zhì)合金刀具,容易產(chǎn)生積屑瘤,,因而會使加工精度和表面粗糙度下降,。為防止產(chǎn)生瘤狀和加工硬化,刀片必須是鋒利的,,刀面必須要潤滑,,PCD刀具正好符合上述要求。

1.加工高硅鋁合金時,,應選擇高粒度PCD刀具,。

硬質(zhì)合金刀具在加工鋁合金材料時,其磨削壽命僅為PCD刀具的5%左右,,而硬質(zhì)合金刀具的粗加工速度約為120,?即使是粗加工高硅鋁鋁合金時,PCD刀具的切割速度也能達到360m/min左右,。對高硅鋁材的加工必須選擇PCD商標粗粒刀具,,如:重慶某公司在活塞加工俄羅斯客戶高硅產(chǎn)品時,采用普通硬質(zhì)合金焊接刀具,,刃口磨具一次只能加工20~30個活塞,,刀具磨損特別嚴重;柱塞加工的表面質(zhì)量也很差,,根本不能達到加工要求,。改為使用粗粒度的默克PCD刀具,刃磨量一次加工量可達300余個,,加工數(shù)量和加工質(zhì)量也大大提高,。

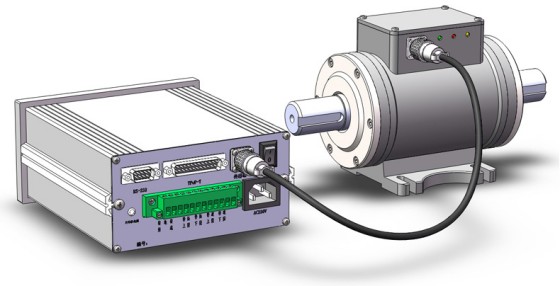

2.PCD刀具在切削高硅鋁合金時,應選擇合理的幾何參數(shù),。

當PCD刀具在加工高硅鋁合金時(特別是在用PCD刀具代替硬質(zhì)合金刀具加工時),,為了提高PCD刀刃對高硅鋁合金的切削功能,在加工高硅鋁合金時,,其后角選擇略小一些,。PCD刀具的前角不能太大,因為刀具前角越大,,刀刃的刃口強度越低,;PCD刀具后角越小,刀刃強度越高,。為了保證刀具切削角是正切削角,,應該盡可能提高切削刃的強度。

概述:高硅鋁合金由于其高溫強度高,、熱穩(wěn)定性好,、耐磨性能好等優(yōu)點,,廣泛應用于內(nèi)燃機活塞,為了提高其切削性能,,需要對其進行精化,、化學處理、熱處理,,以提高其切削性能,。PCD刀具是切削高硅鋁合金的理想刀具材料,選擇粒度較高的PCD刀具,,選擇合適的刀具幾何參數(shù),,以獲得最佳的切削效果。上述有關高硅鋁合金PCD刀具的內(nèi)容,,希望對讀者有所幫助,。