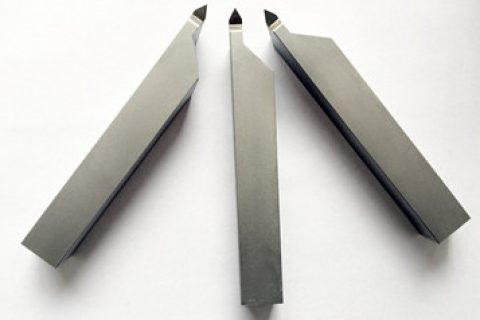

硬合金數(shù)控刀片是一種應(yīng)用較為廣泛的高速切削刀具材料,,這類材料采用粉末冶金工藝生產(chǎn),由硬碳化物顆粒和質(zhì)地較軟的金屬結(jié)合劑組成,。眾所周知,,硬質(zhì)合金是一種硬度較高的材料,廣泛應(yīng)用,,而數(shù)控刀片生產(chǎn)廠家則提示硬質(zhì)合金數(shù)控刀片在加工過程中,,也會出現(xiàn)磨損現(xiàn)象,。以下作者就硬質(zhì)合金數(shù)控刀片的磨損原因和選擇方法進行了談?wù)劇?/p>

硬合金數(shù)控刀片,、磨料磨損、碎屑或某些硬質(zhì)點(如碳化物,、氧化物等),、雜質(zhì)(如沙子、氧化皮等)在工件表面的附著物,,以及粘著堆積的邊緣雜物等,。一種由于加工溝紋面在數(shù)控刀片表面造成的機械磨損,對于要求速度較低,、切削溫度不高的高速鋼刀具來說,,是主要的磨損原因。

硬質(zhì)合金數(shù)控刀片刀面與工件面和硬質(zhì)合金數(shù)控刀片前刀面與切削溫度之間的正壓力作用下的粘結(jié)磨損,,當(dāng)接觸表面達到原子間的距離時,,會出現(xiàn)吸附粘結(jié)現(xiàn)象,并逐漸被工件或切屑剪切,、撕裂而帶離,,在中低切削速度下,硬質(zhì)合金切削速度較低時,,表面粘結(jié)磨損是導(dǎo)致硬質(zhì)合金磨損的主要原因之一,。

在高溫高壓下擴散,硬質(zhì)合金數(shù)控刀片材料與某些化學(xué)元素在固體材料中小互相擴散,。即硬質(zhì)合金中的Ti,、W、Co等元素向鋼中擴散,,工件中Fe,、C等元素擴散到數(shù)控刀片上,造成表面硬度和強度下降,,脆性增大,,刀具磨損加劇,即擴散磨損,。在早期高溫條件下,,擴散磨損是導(dǎo)致硬質(zhì)合金刀具磨損的主要原因之一。

通常情況下,,W和Co比Ti,、Ta更快,因此,,YT型硬質(zhì)合金的高溫切削性能優(yōu)于YG型刀具,,而在相變磨損刀具中,,當(dāng)切削溫度超過其相變溫度時。硬合金數(shù)控刀片的金相組織發(fā)生變化,,使硬度下降,,磨損加速,因此相變磨損是導(dǎo)致高速鋼數(shù)控刀片磨損的主要原因之一,。在一定溫度下,,切削區(qū)周圍介質(zhì),如空氣,、切削液等,,與刀具材料發(fā)生化學(xué)反應(yīng),形成一些疏松,、脆弱的化合物,,這些化合物易被切削和磨削帶走,造成硬質(zhì)合金數(shù)控刀片磨損,。

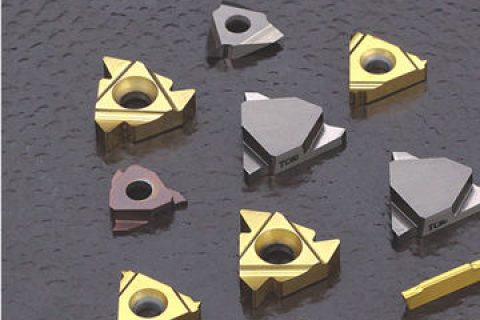

硬質(zhì)合金數(shù)控刀片的選型:硬質(zhì)合金刀片的車削是硬質(zhì)合金加工的主要工序,,尤其是重型機械制造業(yè),刀具的選擇尤為重要,。從加工設(shè)備上看,,重型車削相對于常規(guī)加工而言,具有切削深度大,、切削速度低,、進給速度慢等特點,加工余量可達35~50mm,,另外,,由于工件平衡差、加工余量分布不均,、機床零件不平衡等因素引起的振動,,使得動平衡加工耗費了大量的機動時間和輔助時間。所以,,要想加工大型零件,,提高設(shè)備的生產(chǎn)率或利用率,就必須從增加切削層厚度和進給量入手,,注意切削參數(shù)和葉片的選擇,,通過改進葉片的結(jié)構(gòu)和幾何形狀,考慮到葉片的材料強度,,增加了切削參數(shù),,大大縮短了操縱時間。

常見的刀片材料有高速鋼,、硬質(zhì)合金,、陶瓷等,,大切削深度一般為30-50mm,工件表面有硬化層,,通常切削深度為30-50mm,,粗加工階段葉片的磨損主要表現(xiàn)為磨料磨損:切削速度一般為15-20m/分,雖然在片狀部位有腫塊出現(xiàn),,切削溫度使得芯片間的接觸與前刀面處于液體狀態(tài),,減少摩擦,抑制了一代芯片的磨擦,,刀片材料應(yīng)耐磨,、耐沖擊,,瓷刀硬度高,,但抗彎強度低,沖擊韌性差,,不適于大車削,,余量不均勻。硬合金具有“高耐磨,、高抗彎強度,、好的沖擊韌性、高硬度”等一系列優(yōu)點,,而其摩擦系數(shù)低,,可降低切削力和切削溫度,大大提高刀片的耐久性,,適合高硬度材料及重車粗加工,,是車削刀片材料的理想選擇。

對硬質(zhì)合金數(shù)控刀片機械進行大車削速度的提高是提高生產(chǎn)效率和縮短生產(chǎn)周期的關(guān)鍵因素之一,,在此過程中,,大量的剩余被切成幾筆。采用硬質(zhì)合金數(shù)控刀片的切削性能,,大大提高了切削速度,,從而提高了生產(chǎn)效率,延長了使用壽命,。減少成本和利潤,。

上述內(nèi)容為硬質(zhì)合金數(shù)控刀片,數(shù)控刀片生產(chǎn)廠家提示,,任何數(shù)控加工刀片在使用過程中都會出現(xiàn)不同程度的磨損,,除了在選擇時多方考察外,還要掌握刀具修磨技術(shù),,延長數(shù)控刀片的使用壽命,。但愿上述內(nèi)容對讀者有用,。