我們都知道高速切削加工的刀具材料除了滿足高硬度,、耐磨性,、強度,、韌性、抗氧化性及抗粘結性,、工藝性和經(jīng)濟性的要求外,,還應具備高的耐熱性、抗熱沖擊性,,良好的高溫力學性能和高可靠性,。不同的刀具材料,適用加工的工件材料不同,。隨著發(fā)動機活塞材料含硅量的增多,,材料的加工性能下降,以往沿用的硬質合金刀具就難以勝任了,。那么加工硅鋁用什么刀具最好,?

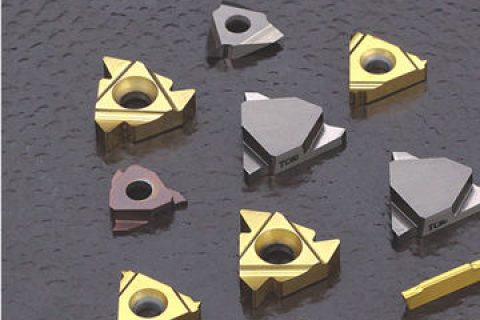

其實切削高硅鋁合金的理想刀具材料是PCD刀具,,PCD刀具比較適合加工硅鋁合金,,尤其適合加工含硅量高的鋁合金零件。PCD刀具是加工鋁合金,,特別是高硅鋁合金最為有效的刀具材料,,也是這種刀具材料使用的最為廣泛的加工領域。

切削加工性差的原因:

硅鋁合金特別是高硅鋁合金能否應用于大批量生產(chǎn)的零件,,在很大程度上取決于它的切削加工性能,,它比其他鋁合金的切削要困難。切削這種合金時刀具磨損非常嚴重,,因為這種合金的基體是粗大的,、一次析出的硅結晶體就像砂輪一樣,以很高的顯微硬度作用在刀具上,,當含硅量增加到17%~18%時,,刀具磨損更為嚴重。此外,,在切削加工高硅鋁合金鑄件時,,在刀尖上常會產(chǎn)生積屑瘤,其高頻的生長與脫落,,往往使加工表面粗糙度增大,。產(chǎn)生上述現(xiàn)象的主要原因是由于高硅鋁合金是一種高延性、高脆性的復合材料,,脆性粒子硅分布在延性的基體鋁中,。

加工性能的改善措施,為了提高改善高硅鋁合金的切削加工性能,主要采取以下幾方面的措施:

1.進行細化處理

試驗與使用證實,,對高硅鋁合金進行細化處理不僅使初晶硅細化,,而且還可使其分布均勻。用含19%的Al,、1.0%的Si,、0.4%的Mg及少量錳合金砂型鑄件進行的車削結果表明,經(jīng)細化處理使加工表面粗糙度明顯降低,。此外,,細化初晶硅可使刀具磨損顯著減輕。

2.加入合金元素

在硅鋁合金中加入0.5%的Cu即可改善砂型和金屬鑄件的表面粗糙度,。磨削試驗結果表明,,加工含1.0%的Cu、1.0%的Mg和1.0%的Ni的硅鋁合金工件時,,其表面粗糙度比加工不含這些元素材料時要低,。

3.加入易切削元素

在硅鋁合金中加入1%的Pb或1%的Bi可使刨削后的工件表面撕裂現(xiàn)象減少,切屑易于碎斷,。如加入2%的Cu還能作進一步改善,,可使銑削后的工件表面刀痕減少,切屑卷曲成圈,。此外,,在硅鋁合金中加Sn元素可減小車削、銑削和鉆孔時的切削力,,并能得到良好的加工表面而不影響其機械性能,。

4.熱處理

熱處理可改善鋁合金的切削性能。硅鋁合金加熱時,,α固溶體因強化相溶入而帶來的濃度變化,,其晶體結構并未改變,硅鋁合金淬火后基體組織并未變化,,仍保持了硅鋁合金原有的良好塑性,而且因脆性第二相溶入基體有時塑性反而進一步提高,。強度則因基體合金元素濃度的增加而提高,,即獲得了固溶強化。由此可知,,強化熱處理后的硅鋁合金切削加工性反而得到了提高,。

理想的加工刀具

PCD是指將金剛石微粉(粒度為微米級)與少量的金屬粉末(如Co等)混合后在高溫(1400℃)高壓下燒結而成的聚晶體。市場上作為商品供應的PCD復合片,,是由0.5~0.7mm厚的聚晶金剛石層在高溫,、高壓下使其牢固地和硬質合金襯底結合的一種超硬復合材料。它既具備了PCD的高硬度、高耐磨性,,又兼有硬質合金的良好強度和韌性,,因此用PCD復合片制成的刀具是使用最廣泛的金剛石刀具,被大量應用于汽車,、航空航天等工業(yè)領域,。

總之高硅鋁合金的硬度和耐磨性比其他鋁合金高,切削時刀具交替地切削軟的鋁基和硬的硅顆粒,,使用普通硬質合金刀具時很容易磨損,;同時刀具也很容易產(chǎn)生積屑瘤,因而會使加工精度和表面粗糙度惡化,。為了避免積屑瘤和加工硬化,,刀刃必須鋒利,刀面必須光滑,,PCD刀具正好符合這些要求,。希望以上內容對讀者有幫助。