問題一,、伺服電機選型

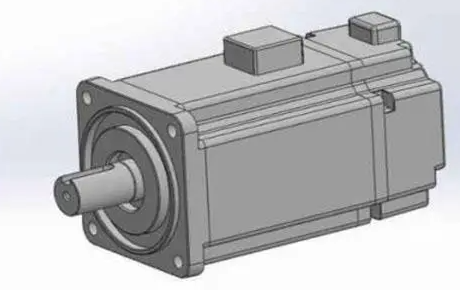

在選擇好機械傳動方案以后,就必須對伺服電機的型號和大小進行選擇和確認,。

(1)選型條件 — 一般情況下,,選擇伺服電機需滿足下列情況:

● 馬達最大轉(zhuǎn)速>系統(tǒng)所需之最高移動轉(zhuǎn)速;

● 馬達的轉(zhuǎn)子慣量與負載慣量相匹配,;

● 連續(xù)負載工作扭力≦馬達額定扭力,;

● 馬達最大輸出扭力>系統(tǒng)所需最大扭力(加速時扭力)。

(2)選型計算:

● 慣量匹配計算(JL/JM)

● 回轉(zhuǎn)速度計算(負載端轉(zhuǎn)速,,馬達端轉(zhuǎn)速)

● 負載扭矩計算(連續(xù)負載工作扭矩,,加速時扭矩)

問題二:慣性匹配

在伺服系統(tǒng)選型及調(diào)試中,,常會碰到慣量問題!

具體表現(xiàn)為:

1、在伺服系統(tǒng)選型時,,除考慮電機的扭矩和額定速度等等因素外,,我們還需要先計算得知機械系統(tǒng)換算到電機軸的慣量,再根據(jù)機械的實際動作要求及加工件質(zhì)量要求來具體選擇具有合適慣量大小的電機,。

2,、在調(diào)試時(手動模式下),正確設定慣量比參數(shù)是充分發(fā)揮機械及伺服系統(tǒng)最佳效能的前題,,此點在要求高速高精度的系統(tǒng)上表現(xiàn)由為突出(臺達伺服慣量比參數(shù)為1-37,,JL/JM)。這樣,,就有了慣量匹配的問題,!

那到底什么是“慣量匹配”呢?

1、根據(jù)牛頓第二定律:“進給系統(tǒng)所需力矩T=系統(tǒng)傳動慣量J×角加速度θ

角加速度θ影響系統(tǒng)的動態(tài)特性,,θ越小,,則由控制器發(fā)出指令到系統(tǒng)執(zhí)行完畢的時間越長,系統(tǒng)反應越慢,。如果θ變化,,則系統(tǒng)反應將忽快忽慢,,影響加工精度,。由于馬達選定后最大輸出T值不變,如果希望θ的變化小,,則J應該盡量小,。

2、進給軸的總慣量“J=伺服電機的旋轉(zhuǎn)慣性動量JM+電機軸換算的負載慣性動量JL

負載慣量JL由(以工具機為例)工作臺及上面裝的夾具和工件,、螺桿,、聯(lián)軸器等直線和旋轉(zhuǎn)運動件的慣量折合到馬達軸上的慣量組成。JM為伺服電機轉(zhuǎn)子慣量,,伺服電機選定后,,此值就為定值,而JL則隨工件等負載改變而變化,。如果希望J變化率小些,,則最好使JL所占比例小些。這就是通俗意義上的“慣量匹配”,。

知道了什么是慣量匹配,,那慣量匹配具體有什么影響又如何確定呢?

影響:

傳動慣量對伺服系統(tǒng)的精度,,穩(wěn)定性,動態(tài)響應都有影響,,慣量大,,系統(tǒng)的機械常數(shù)大,響應慢,,會使系統(tǒng)的固有頻率下降,,容易產(chǎn)生諧振,因而限制了伺服帶寬,,影響了伺服精度和響應速度,,慣量的適當增大只有在改善低速爬行時有利,因此,,機械設計時在不影響系統(tǒng)剛度的條件下,,應盡量減小慣量。

確定:

衡量機械系統(tǒng)的動態(tài)特性時,,慣量越小,,系統(tǒng)的動態(tài)特性反應越好;慣量越大,,馬達的負載也就越大,,越難控制,但機械系統(tǒng)的慣量需和馬達慣量相匹配才行,。不同的機構(gòu),,對慣量匹配原則有不同的選擇,且有不同的作用表現(xiàn),。例如,,CNC中心機通過伺服電機作高速切削時,當負載慣量增加時,,會發(fā)生:

(1)控制指令改變時,,馬達需花費較多時間才能達到新指令的速度要求。

(2)當機臺沿二軸執(zhí)行弧式曲線快速切削時,,會發(fā)生較大誤差:

①一般伺服電機通常狀況下,,當JL≦JM,則上面的問題不會發(fā)生,;

②當JL=3×JM,,則馬達的可控性會些微降低,但對平常的金屬切削不會有影響(高速曲線切削一般建議JL≦JM),;

③當JL≧3×JM,,馬達的可控性會明顯下降,在高速曲線切削時表現(xiàn)突出,。

不同的機構(gòu)動作及加工質(zhì)量要求對JL與JM大小關(guān)系有不同的要求,,慣性匹配的確定需要根據(jù)機械的工藝特點及加工質(zhì)量要求來確定,。

問題三:噪聲,不穩(wěn)定

客戶在一些機械上使用伺服電機時,,經(jīng)常會發(fā)生噪聲過大,,電機帶動負載運轉(zhuǎn)不穩(wěn)定等現(xiàn)象,出現(xiàn)此問題時,,許多使用者的第一反應就是伺服電機質(zhì)量不好,,因為有時換成步進電機或是變頻電機來拖動負載,噪聲和不穩(wěn)定現(xiàn)象卻反而小很多,。表面上看,,確實是伺服電機的原故,但我們仔細分析伺服電機的工作原理后,,會發(fā)現(xiàn)這種結(jié)論是完全錯誤的,。

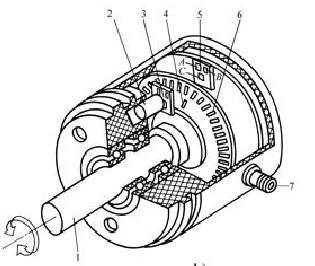

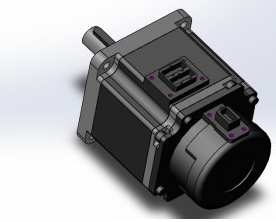

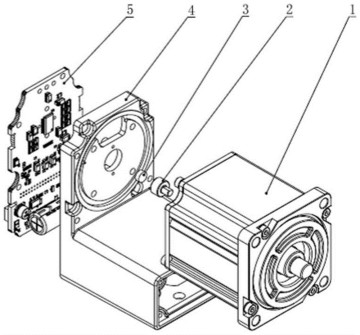

交流伺服系統(tǒng)包括:伺服驅(qū)動、伺服電機和一個反饋傳感器(一般伺服電機自帶光學偏碼器),。所有這些部件都在一個控制閉環(huán)系統(tǒng)中運行:驅(qū)動器從外部接收參數(shù)信息,,然后將一定電流輸送給電機,通過電機轉(zhuǎn)換成扭矩帶動負載,,負載根據(jù)它自己的特性進行動作或加減速,,傳感器測量負載的位置,使驅(qū)動裝置對設定信息值和實際位置值進行比較,,然后通過改變電機電流使實際位置值和設定信息值保持一致,,當負載突然變化引起速度變化時,偏碼器獲知這種速度變化后會馬上反應給伺服驅(qū)動器,,驅(qū)動器又通過改變提供給伺服電機的電流值來滿足負載的變化,,并重新返回到設定的速度。交流伺服系統(tǒng)是一個響應非常高的全閉環(huán)系統(tǒng),,負載波動和速度較正之間的時間滯后響應是非??斓模藭r,,真正限制了系統(tǒng)響應效果的是機械連接裝置的傳遞時間。

舉一個簡單例子:有一臺機械,,是用伺服電機通過V形帶傳動一個恒定速度,、大慣性的負載。整個系統(tǒng)需要獲得恒定的速度和較快的響應特性,,分析其動作過程,。

當驅(qū)動器將電流送到電機時,電機立即產(chǎn)生扭矩,;一開始,,由于V形帶會有彈性,,負載不會加速到像電機那樣快;伺服電機會比負載提前到達設定的速度,,此時裝在電機上的偏碼器會削弱電流,,繼而削弱扭矩;隨著V型帶張力的不斷增加會使電機速度變慢,,此時驅(qū)動器又會去增加電流,,周而復始。

在此例中,,系統(tǒng)是振蕩的,,電機扭矩是波動的,負載速度也隨之波動,。其結(jié)果當然會是噪音,、磨損、不穩(wěn)定了,。不過,,這都不是由伺服電機引起的,這種噪聲和不穩(wěn)定性,,是來源于機械傳動裝置,,是由于伺服系統(tǒng)反應速度(高)與機械傳遞或者反應時間(較長)不相匹配而引起的,即伺服電機響應快于系統(tǒng)調(diào)整新的扭矩所需的時間,。

找到了問題根源所在,,再來解決當然就容易多了,針對以上例子,,您可以:

(1)增加機械剛性和降低系統(tǒng)的慣性,,減少機械傳動部位的響應時間,如把V形帶更換成直接絲桿傳動或用齒輪箱代替V型帶,;

(2)降低伺服系統(tǒng)的響應速度,,減少伺服系統(tǒng)的控制帶寬,如降低伺服系統(tǒng)的增益參數(shù)值,。

當然,,以上只是噪聲、不穩(wěn)定的原因之一,,針對不同的原因,,會有不同的解決辦法,如由機械共振引起的噪聲,,在伺服方面可采取共振抑制,,低通濾波等方法,總之,噪聲和不穩(wěn)定的原因,,基本上都不會是由于伺服電機本身所造成,。

伺服系統(tǒng)是機電產(chǎn)品中的重要環(huán)節(jié),它能提供最高水平的動態(tài)響應和扭矩密度,,所以拖動系統(tǒng)的發(fā)展趨勢是用交流伺服驅(qū)動取替?zhèn)鹘y(tǒng)的液壓,、直流、步進和AC變頻調(diào)速驅(qū)動,,以便使系統(tǒng)性能達到一個全新的水平,,包括更短的周期、更高的生產(chǎn)率,、更好的可靠性和更長的壽命,。為了實現(xiàn)伺服電機的更好性能,就必須對伺服電機的一些使用特點有所了解,。