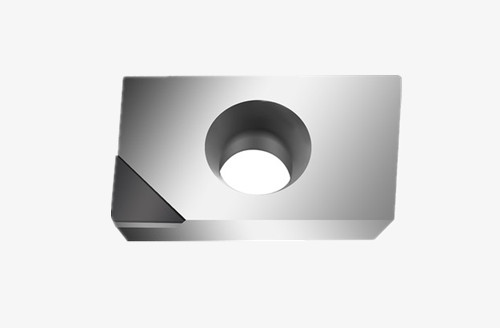

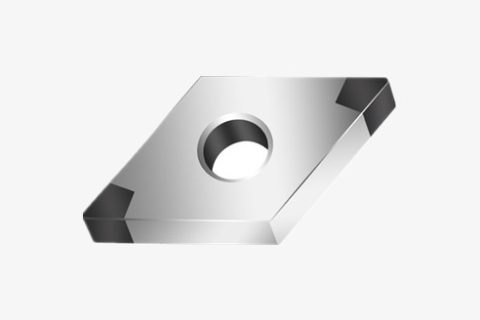

伴隨著工業(yè)產(chǎn)業(yè)和科學(xué)技術(shù)的發(fā)展,,加工制造業(yè)對加工工件刀具材料的需求日益增加,,因此新型刀具產(chǎn)品不斷涌現(xiàn)。超硬質(zhì)材料作為一種高精度,、綠色環(huán)保的刀具產(chǎn)品,,被廣泛地應(yīng)用于高硬度難加工材料行業(yè),解決了傳統(tǒng)刀具所面臨的難題,。特殊刀具主要用于高硬度工件的硬車削,,并且廣泛應(yīng)用于軋輥行業(yè),在泵及汽車工業(yè)中有更多的超硬刀,。以下就針對上述三個行業(yè)進行說明,,為何這三個行業(yè)都是超硬材料專用刀具應(yīng)用廣泛的行業(yè)。

在軋輥工業(yè),、泵業(yè),、汽車工業(yè)等行業(yè)中,超硬刀具被廣泛應(yīng)用,。

(1)輥子和泵大部分都是鑄件,,鑄件不可避免地會產(chǎn)生夾砂、氣孔等鑄造缺陷,,給加工增加難度,;(2)汽車工業(yè)的大多數(shù)零部件都采用熱處理工藝來提高工件的性能,在整個機械工業(yè)中,,這三種工件都是硬度高的,,并且可能存在變形等因素;(3)這三種工件在機械工業(yè)中屬于消耗品,,占很大比例,,大量的生產(chǎn)需求。

二,、滾筒行業(yè)采用超硬質(zhì)工具加工效果。

輥子是鋼鐵廠的消耗設(shè)備,,所以國內(nèi)很多大型軋輥企業(yè)都將冷鐵或高鉻鑄鐵等材料作為軋輥的主要材料,。目前,許多企業(yè)都采用超硬刀具對軋輥進行粗磨,、精磨,,但硬度高且不易避免的問題,。與傳統(tǒng)刀具相比,超硬刀不僅效率提高了2-6倍,。加工成本(包括加工時間,、電費、工具費用等)也較低,。

例如一家軋輥企業(yè)用超硬刀BN-K1牌號加工硬度HS60~80的冷,、硬鑄鐵軋輥,其切削速度提高3倍,,使用1個軋輥,,節(jié)省電力,工時費四百多元,,節(jié)省了近一百元,,取得了巨大的經(jīng)濟效益。

三,、泵業(yè)采用超硬質(zhì)工具加工效應(yīng),。

泵體部件廣泛用于礦山機械、重工業(yè),、電力等行業(yè),,由于泵體部件的工作環(huán)境惡劣,經(jīng)常選用性能較好的鑄鐵件,,能有效地保證其使用壽命,。但對這類高硬度泵體部件,如板面硬度HRC63-67,,加工難度較大,。

在最初使用傳統(tǒng)的泵體加工工具時,通常采用退火軟化工件的粗加工硬度,,然后進行粗加工后淬火的加工工藝,。用超硬刀加工泵件,特別是立方氮化硼刀片,,可以順利地實現(xiàn)一次硬化加工,,不需在淬火兩道工序,節(jié)省大量的時間和電力,,降低了加工成本,。當(dāng)前我國泵業(yè)70%~80%都是用超硬刀加工。

四,、汽車工業(yè)采用超硬質(zhì)刀具的加工效應(yīng),。

汽車業(yè)中大部分零件屬于淬火件,在加工及設(shè)備維護過程中,常遇到淬硬件這一加工難題,。例如我國某機車廠,,在設(shè)備維修時都需要對軸承內(nèi)圈進行加工,軸承內(nèi)圈主要材料是GCr15鋼,,硬度在HRC60,,內(nèi)圓直徑285mm,剛開始使用研磨的方法,,但是研磨余量不均勻,需要2h才能研磨,;之后使用超硬刀,,僅用45分鐘即可加工成內(nèi)環(huán)。

五,,總結(jié)

雖然在上述三個行業(yè)中,,超硬質(zhì)合金切削普遍采用,但許多生產(chǎn)企業(yè)及操作工對超硬車削方面認識不足,,一般企業(yè)都認為硬材料只能磨削,,提出了超硬刀具的價格過高,但如果具體分析,,超硬刀具的成本遠高于磨削,,并且與傳統(tǒng)硬質(zhì)合金刀具相比,其成本大大提高,。

上面是有關(guān)超硬材料專用刀具的相關(guān)內(nèi)容,,事實上,隨著各行業(yè)對超硬質(zhì)立方氮化硼刀片的要求逐漸提高,,例如礦山巖層,、采油、礦床的復(fù)雜性,,在鉆探深度達數(shù)千米的情況下,,硬質(zhì)合金刀具、鉆具完全不適合使用,,只能使用超硬材料的刀具,、鉆具。但愿上面能對讀者有所幫助,。